事例紹介:1ヵ月に8000個動く部品の管理を1人で出来るようになるまで【株式会社宮田光器製作所様】

2024年01月16日 10:00 AM

導入事例

株式会社宮田光器製作所様について

株式会社宮田光器製作所様は、1937年創業の旋盤加工やフライス加工を用いて精密光学部品の製造を手掛けている会社です。

熟練工で社長でもある関谷様が作業をおこない、納品や在庫管理など日々の細かな業務はスタッフの方がささえています。

扱う部品は多品種少ロットの物が多く、その管理方法に以前から苦労をしていました。例えば、在庫管理はExcelで作成した在庫表に日々動いた数字を手書きで書きこみ、変更があれば消しゴムで消して新たに書き直すといった典型的な手作業による管理をおこなっていました。

紙による在庫表の管理の問題点

この管理方法による問題点はいくつかありますが、中でも一番関谷社長が頭を悩ませていたのが、在庫表の「保管スペースと検索性」です。

過去の在庫表も保管しておく必要があるため、伝票を保存したファイルは増える一方、またそれに伴い「該当部品を探す時間も増える」といった状況が続きました。

潜在的な問題を抱えつつも、年を追うごとに仕事量は増え、それに伴いスタッフを増員することでなんとか業務はまわっていましたが・・・

ある日、一番業務に精通していたスタッフの方が辞めることとなり引継ぎをおこなうと、そこには長年培ってきた属人的なノウハウが多くあり、とてもすぐに同じレベルの仕事量をこなせる状況ではありませんでした。

残ったスタッフの方の仕事時間は増え、それに伴いミスも起きるといった悪循環のなか「このままでは取引先の信用を失いかねないので何か手を打たなければ」と知り合いに相談したところ、株式会社イエスウィキャンを紹介されたというのが弊社とのお付き合いの始まりです。

すぐに使いたいがパッケージを導入できなかった理由

関谷社長からは当初以下のご要望をいただきました。

・とにかく最初はシンプルに始め、できるだけ早く納品して欲しい

・手書きを無くしてリアルタイムで在庫数を把握したい

・将来的にはバーコードによる管理もおこないたい

そして、これらがパソコンに詳しくない人でも扱えるようにしたい

スピードと価格を考えると当然ながらパッケージ製品を導入するという選択肢もございます。

しかし、以前に導入を検討した際に安価なものは必要としている機能がなく追加をすると非常に高額になる。また、要望を満たすものもあったが多機能すぎて使いこなす自信がない といった理由から導入を見送りました。

今回の開発では業務改善のために開発スピードを優先すべきと考え

あまり欲張らずに、【仕入単価】【売価】【引当/入荷履歴】そして【在庫数】と【注残】これらを最低限管理できるシステムの開発をご提案いたしました。

そしてご発注から約1ヵ月でベータ版を納品し、その1ヵ月後には本稼働ができたのは、まさにFileMakerならではのスピード感かと思います。

納品物のトレーサビリティが可能になった

これまでは特定の部品の出荷履歴などを確認するためには過去の出荷伝票をめくりながら1枚ずつ該当部品がないか確認をしていました。

そのために見落としや、時間をかけても該当の物が見つからないといったことがありましたが、今回のシステムでは【発注】【入荷】【出荷】【引当】これらの履歴をすべてFileMaker上で管理しており、必要な情報を瞬時に検索することが可能になりました。

例えば納品した部品の一部に問題があることが判明した場合、「それがいつ出荷したどのロットのものまで影響があるのか」といったことを確認し即座に納品先に連絡することが可能となりました。

バーコードリーダーとラベルプリンタの導入でさらに効率アップ

その後、数年に1度は機能を追加し、より利便性の高いシステムに改良すべく現在でも手を加えています。

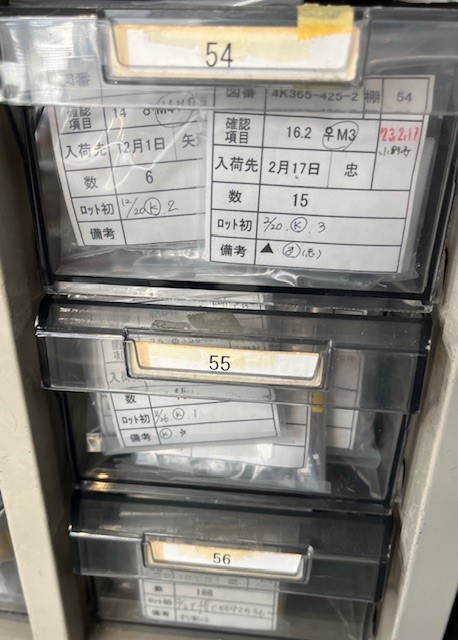

例えば、桁数が多い発注No.の入力にはバーコードリーダーを採用することで入力ミスを防ぎ、部品は小さな袋で小分けにして、それぞれにラベルプリンタで印刷をしたラベルを封入することで「どこに何があるかがすぐにわかる」管理が可能になりました。

システム導入前には2名で管理していた在庫管理を今では1人でおこなうことが出来るようになり、他の方は検品や納品作業に専念できる体制が整いました。

また、Excelで管理していた頃は一部の管理が属人化していましたが、システム化することで誰でもが直観的に入力すべき内容がわかるため、メイン担当の方が不在でも業務に支障がでることはなくなりました。

今後は取引先から入荷情報をデータで受け取りそのままインポートできる仕組み作りを検討しており、業務改善とシステム改善はまだまだ続きそうです。